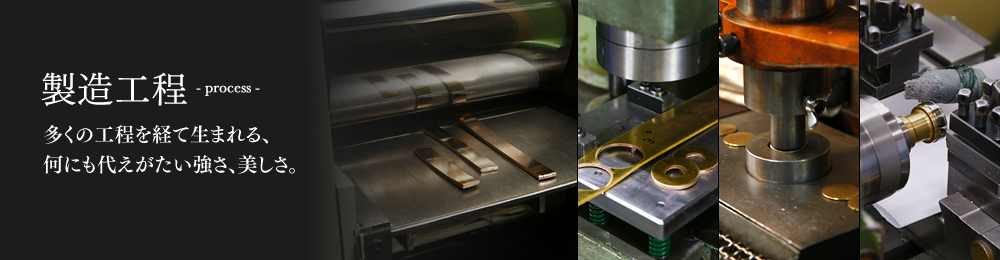

弊社と同じ伝統的な鍛造製法で作られる指輪は技術的難度の高さや、工程の多さから採用できる企業は限られています。

ゴールド、プラチナの特性を活かしながら、強く鍛えられる製法は指輪作りにベストな選択です。

大量生産が難しい不器用な作り方ですが、すべての製品は誇りと自信をもってお届けしています。

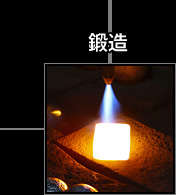

製品の良否は素材作りから

-

熟練の職人が厳選した品位の確かなゴールド、プラチナなどの地金を高温(ゴールドは1100℃以上、プラチナは1800℃以上)で溶解し、素材を作ります。

地金は生き物とも言われ、四季によって微妙に溶解方法を変える必要があるのです。溶融状態の見極めが材料の良否を決めます。 -

溶解した材料を、エアハンマーで叩いて鍛えます。何度も何度も叩き鍛えながら、材料内の気泡を押し出し、密度の濃い合金を作ります。この何度も叩き・鍛えるという工程が鍛造リングには必要不可欠です。

-

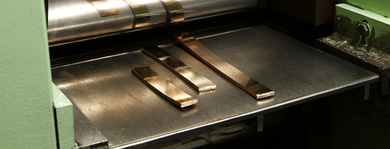

ロール機で繰り返し圧縮することで、均一性を保持しながら素材の組織を締め、必要な規格まで圧延を繰り返します。圧延を繰り返しながら、表面に内在する膨れ、スが無いか職人の目利きが必要です。

-

指輪は器、お客さまの想いがこぼれないように

-

プレート状になった1枚の素材をドーナツ型に打ち抜き、ワッシャー(指輪の型抜きの状態)を作ります。

また、完成品の5~10倍の素材を贅沢に使用し、職人の技が活かされることで、丈夫で高品質な指輪ができます。

-

ワッシャーをプレス機でさらに絞り込み、素材の組織を締めながら無垢材の平打ちリングを作ります。この工程によりさらに耐久性の高いものとなります。※ 指輪を真円に近づけるには、永年の経験に基づく職人の匠の技が要求されるところです。

※プレス機による絞り込みは、

刀鍛冶と同様何回も何回も力をかけて指輪を鍛えます。

-

精密機械加工(鍛造リングはマシンメイドとも呼ばれることがあります)を施しながら加工は進んで行きます。しかし受け取られるお客さまの心を揺さぶるような、ごく小さなニュアンスや美的感覚は指輪作りにおいて最も重要な部分です。

カタチを作るのは機械が行います。しかしそこに職人の技術や感性が加わって初めてお客さまの想いを込めるに相応しい指輪ができるのです。着け心地、デザインの全体バランス調整、精緻なダイヤ留めや

テクスチャーなど仕上げ工程は職人の手によって施されます。

※ダイヤモンドバイトがリングに当たる瞬間

-

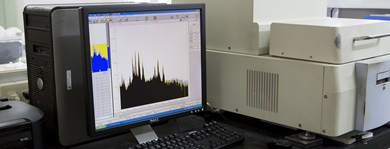

出来上がった全てのリングはルーペやマイクロスコープを使いながら、形状、キズの有無、サイズ等を厳しくチェックされます。数多く指輪をチェックしてきた品質管理者が感性を研ぎ澄まして1本1本入念にチェックをします。いわゆる経験に基づいた「目利き」が要求されるのです。